オーロラLED『ターンテーブル』改良方法 part2

回転部分が壊れたLED付きターンテーブル。

前回 DIY修理│改良 のつづき。

前回はベアリングの位置が悪くて失敗。

今回は取り付け方を変えてみることにした。

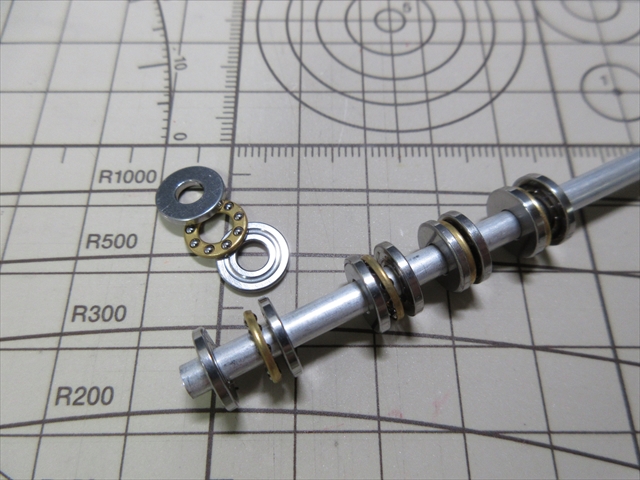

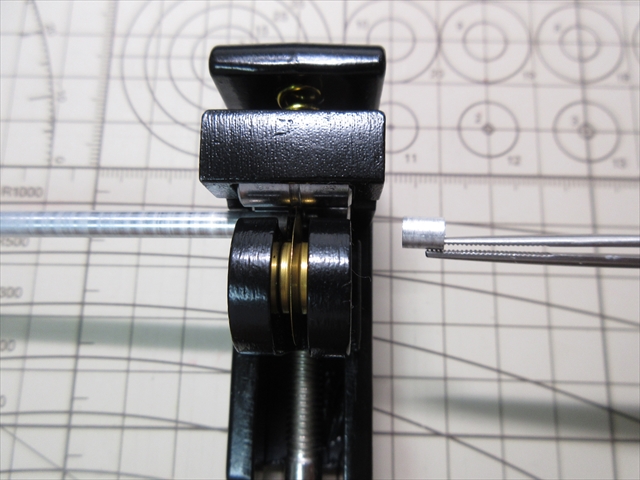

ベアリングの変更

ベアリングユニット構成

位置を変えるということは、支える土台か柱を作らなければならない。

できるだけ費用をかけない手持ち材料を利用することを前提に検討してみた。

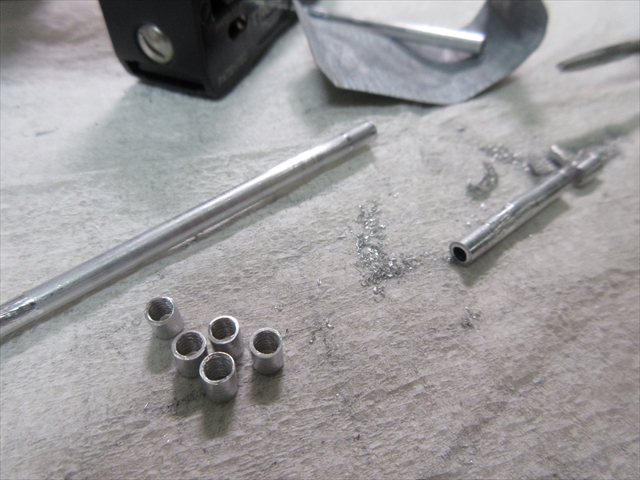

1.柱材

ベアリングを取り付ける軸になる材料について、思いついたのがアルミ製パイプ。

手持ちのストックが3mm、4mm、5mm、6mm(外径)とあるが、

さすがに3mmは強度的に細すぎるのでパス。

外径5mm(内径は約4mm)または外径4mm(内径は約3mm) あたりなら使えそうだ。

2.固定ねじ

PCを組んだりメンテしたりしていると何本も余ってくる組み立てのネジ。

ウチにも余っていて、捨てるに捨てられず、勿体なく思っていたもの。

予算を抑える意味でこのネジを流用することに。

ネジの種類はほぼ2種類・・・

- 電源やグラボなど…UNC規格のインチねじ➡ #6-32ねじ(No.6-32)、外径約3.5mm

- ドライブ系など…ISO規格のミリねじ➡ M3の3ミリねじ、外径約3mm

アルミパイプの内径を考えると3mmちょうどのM3でネジが立たない。

インチネジ#6番なら外径が3.5mmなので内径3mm

アルミパイプにネジ込めそうである。

というわけで、ベアリングユニットの柱として外径4mmアルミパイプを使用、その固定に#6番インチネジで組むことにした。

3.スラストベアリング

アルミパイプの柱に適合する、内径4mmのスラストベアリング。

アルミパイプ4mmに通してみた。

ベアリングユニットの工作

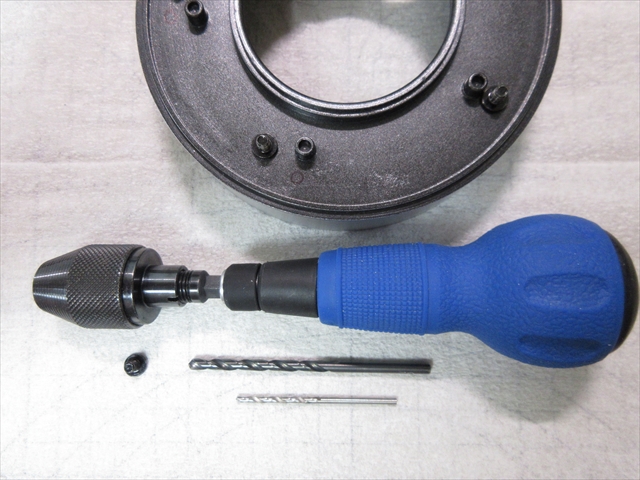

1 材料と道具

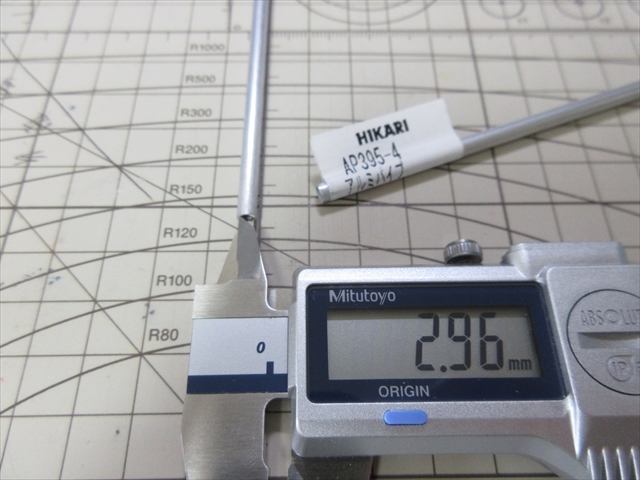

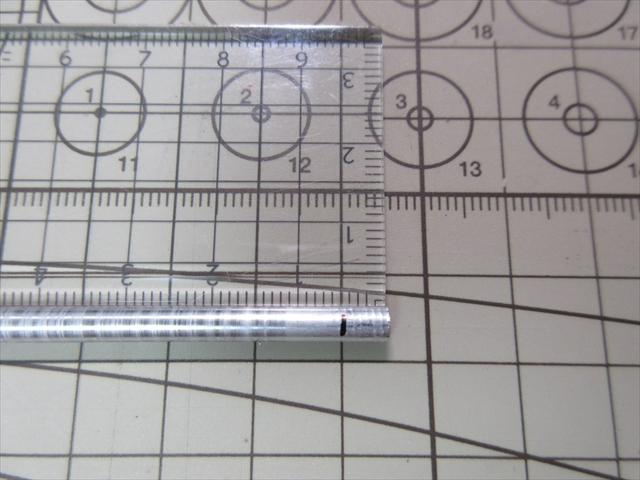

1.アルミパイプ

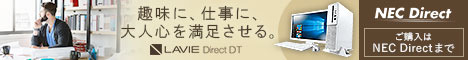

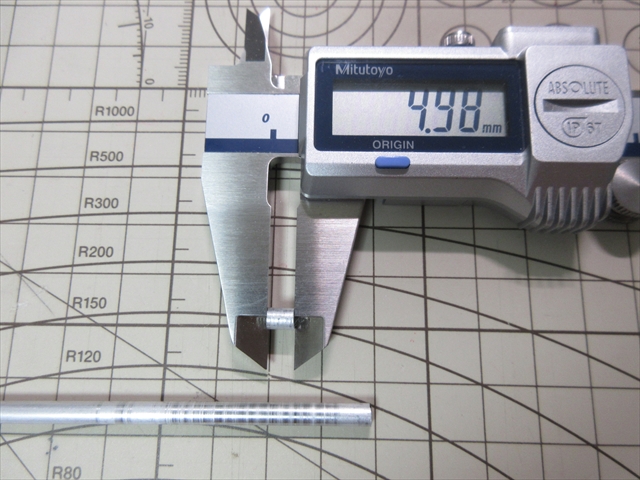

4mmアルミパイプの内径を確認。

2.#6-32インチネジ

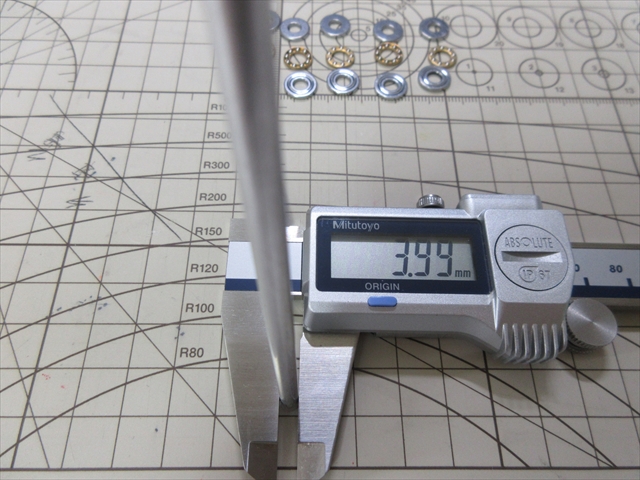

次に、#6-32インチネジのサイズを確認。

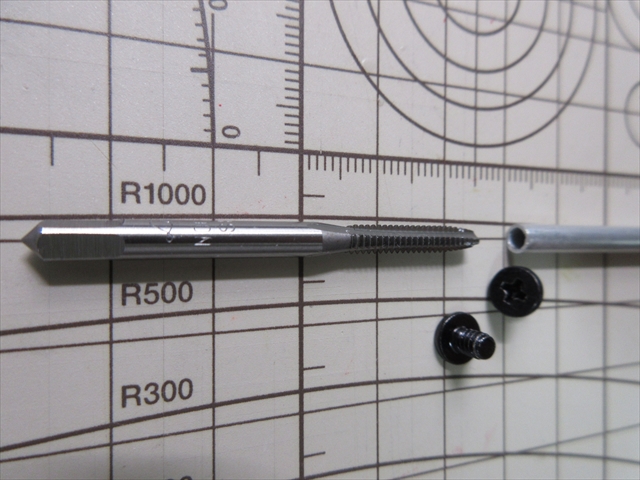

3.タップ

デスクトップPCをDIY組みする人なら大抵は持ってる(?) #6インチネジ用タップ。

特に安価なPCケースなど、結構いい加減なネジ山の製品もあるため、組立中に「ネジが入らない?」と焦ることがある。

なので、デスクトップPCを弄るなら必須ツール。

2 アルミパイプの加工手順

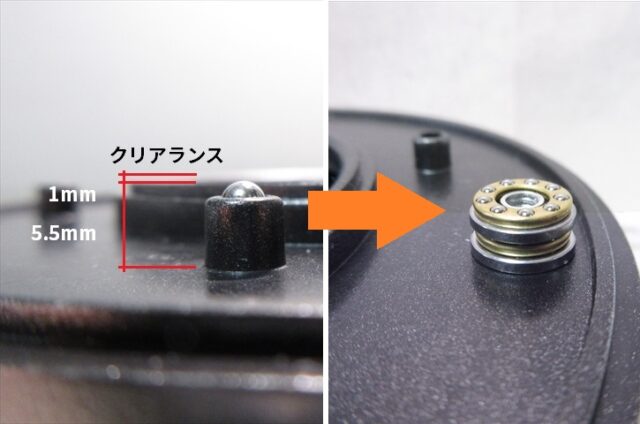

今回の目的は、鉄球&受け台の代替としてスラストベアリングを取り付けること。

全体の高さを5.5mm以内にしなければならないので、アルミパイプ長は5.0mmに。

アルミパイプをかなり短くカットするにはコツも必要。

手順としては先にタップでねじを切り、その後で5mmの長さにカットしていく。

この逆、5mmにカットしてからのタップ加工はまずできない。

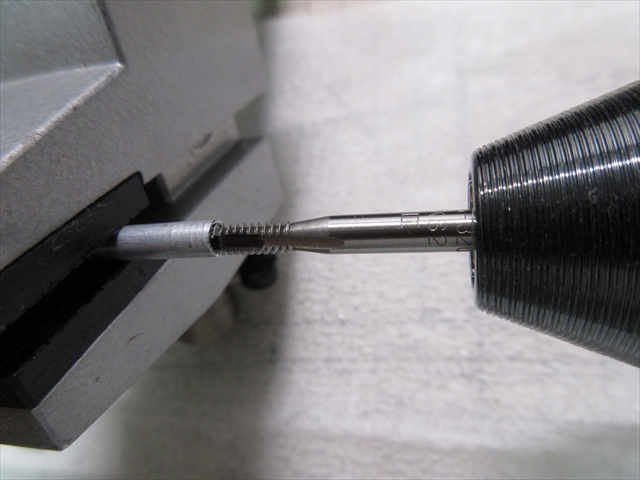

1.タッピング

4mmアルミパイプと#6インチネジ用タップを用意。

ちなみに#6タップ刃の説明書には「下穴2.8mm」と記されているが3mmでもOK。

1/2回転ほど切り込んだら3/4戻し、また1/2進めて…と少しずつ切っていく。

内径約3.0mmのパイプに約3.5mmのネジを立てるのだから削るのは0.5mm。

不安定なので素直にバイス台で固定してネジ切り。

アルミパイプは柔らかい素材なので、バイスで強く締めると変形してしまう。

かと言って固く締めないと、タップの力に負けてパイプが滑り回ってしまう。

その力加減がかなり難しかった。

およそ10mmネジが切れたらOK。

#6インチネジを入れて確認。

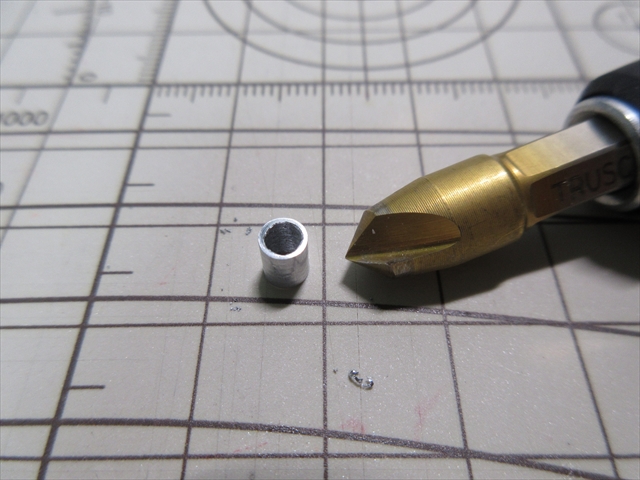

2.カット

切断にはパイプカッターを使う。

径3.0mmΦから使えるミニ径用のカッターを用意。

ネジ切り加工したアルミパイプ先を、5mmちょうどに切り出す。

0.3mmほど刃厚を見込んでカット線を合わせる。

自動送りの目盛は「最弱(右端)」の位置で。

自動刃送りはとても便利。

最初のセットから3-4周ただ回すだけでカットされる。

取説には「ローラー幅以上の長さを残してカットするように」と書かれているが、ていねいに作業すればローラー幅未満の5mmでもキレイに切断できた。

3.面取り

カット面は大抵“バリ”などの切削カスがついている。

これを“面取カッター”という工具で除去する。

バリが残っていては、ネジが入らない。

必要があれば、#800~#1000くらいで更にヤスリ掛け。

ほぼ5mmの長さに仕上がった。

これを繰り返し、5個を作成。

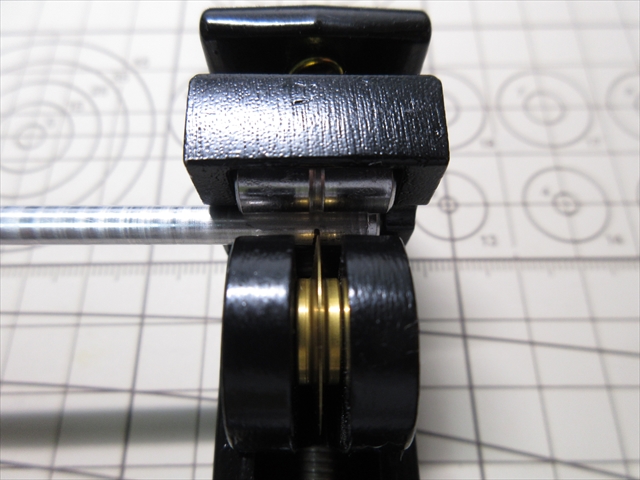

3 スラストベアリングの支柱加工

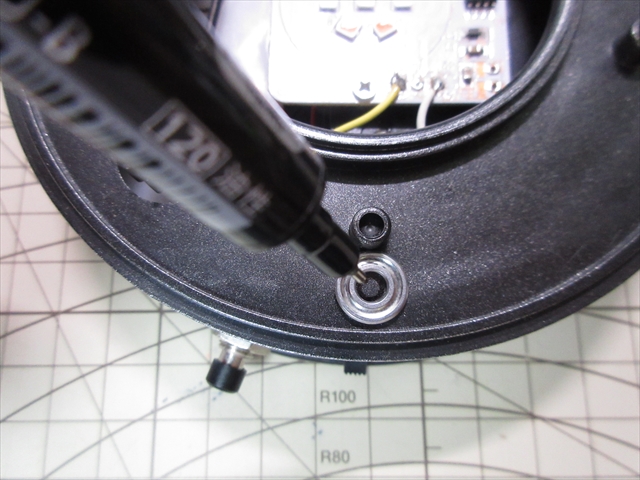

1.スラストベアリングの重ね方

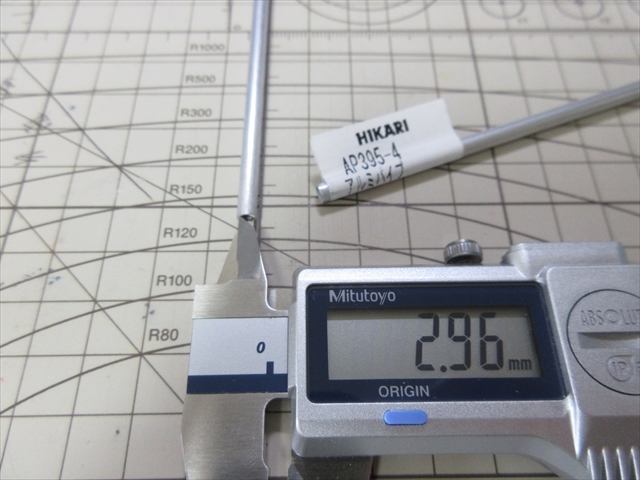

スラストベアリングは、鋼球を保持するリテイナー1枚と、それを上下から挟むハウジング2枚で構成されている。

今回は回転テーブルを滑らせる目的で、鋼球が一番上になるようにする。

残りのハウジングは下に重ねる。(標準の使い方ではない自己責任)

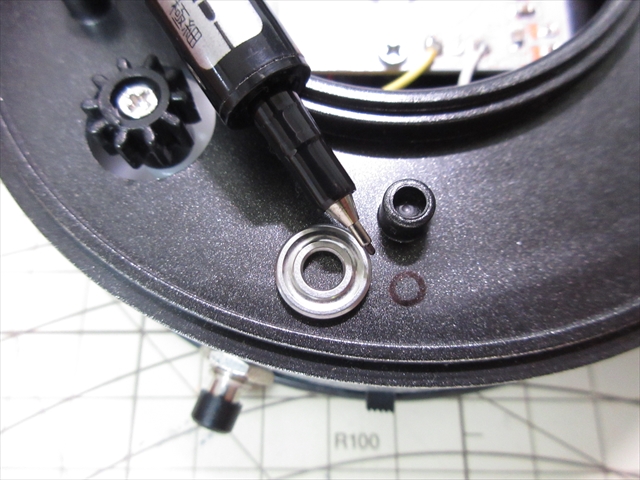

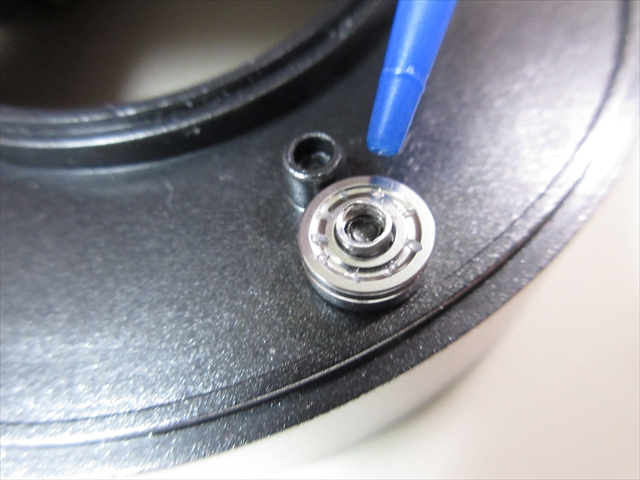

2.#6-32ネジの穴

スラストベアリング5カ所の位置を、元の鉄級ベアリングの外周側にしてみた。

理由は単純、位置決めがカンタンだから。

※しかしこの位置決めは良くなかったことが後で判明・・・バリ事件

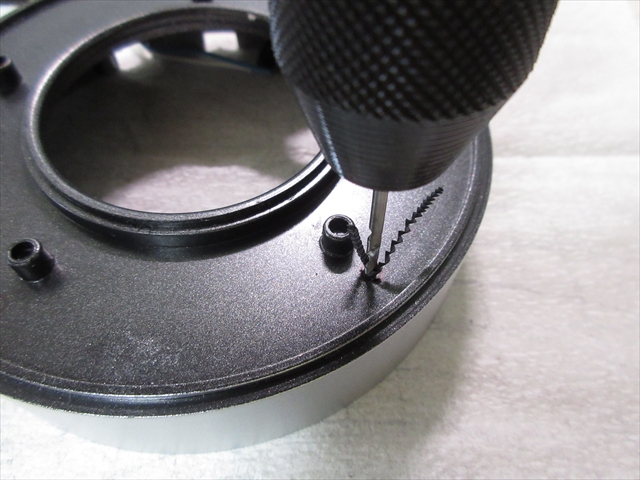

穴開け位置をマーキング。

元の受け座と同じく、五角形の配置。

改めて#6インチネジの径を確認。

ドリル刃は3.5mm。

念のため、下穴用に2.0mmも用意。

ポンチで穴芯を印する。

まずは2mmで下穴開け。

次に本命の3.5mmの穴開け。

プラスチックなので一瞬。

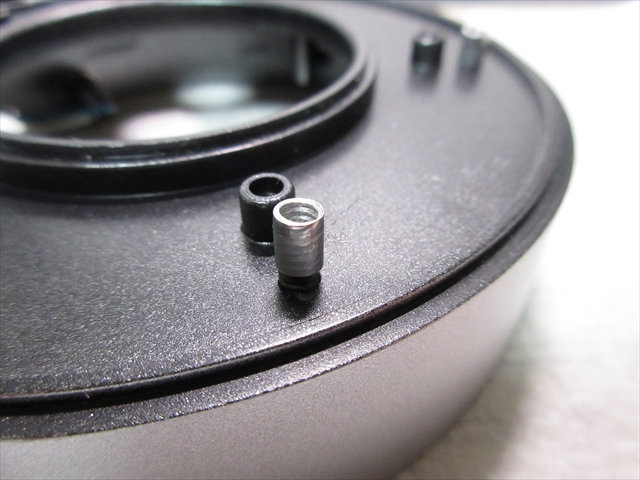

#6インチネジを通してみる。

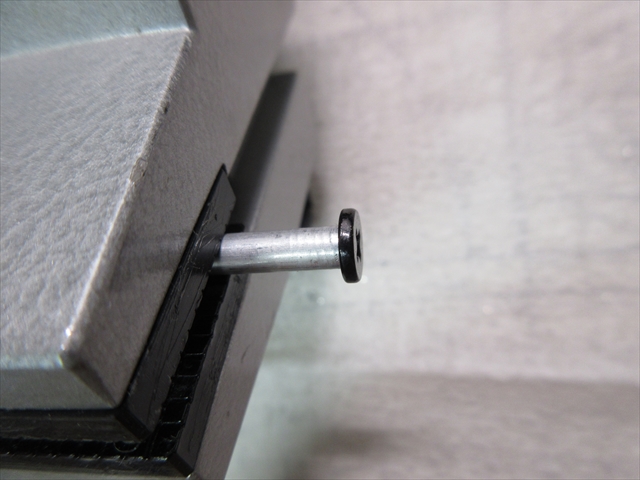

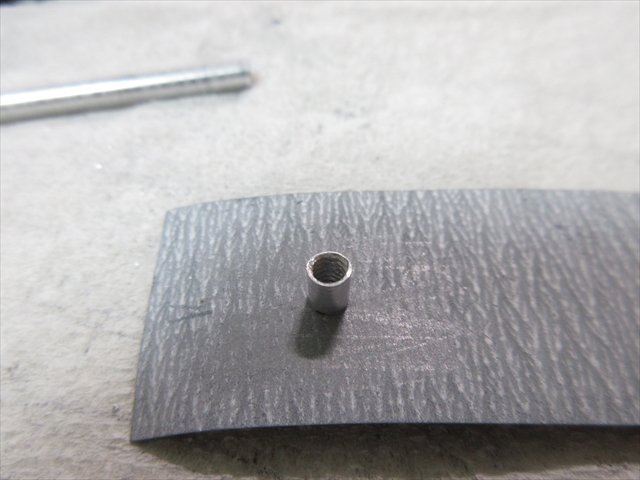

3.アルミパイプの固定

内面タッピング加工したアルミパイプを用意。

手で締め込む。

後から気づいたのだが、加工したアルミパイプをネジ留めするのがとても難しい。

締め込もうと力を入れるとアルミが変形してしまうのだ。

よくよく考えてみれば、4mm径のアルミ材に3.5mmのネジ溝を切っているわけで、外周は0.5mmしか残っていない。

指で押さえれば変形してしまうほど薄く柔らかいのも当たり前か。

ターンテーブルが回転すれば、垂直だけでなく水平方向にも力がかかる。

このアルミパイプはしっかり固定できていないとだめな部品。

なのでしっかり固定したいところ。

しかし根本をプラ用プライヤで咥えて締めてみても、やはり変形してしまって強く締め込めない。

今さらながら、この方法は失敗だったかも・・・

しばらく様子を見るが、もし緩むようなら改めて補強を考えないといけないかも。

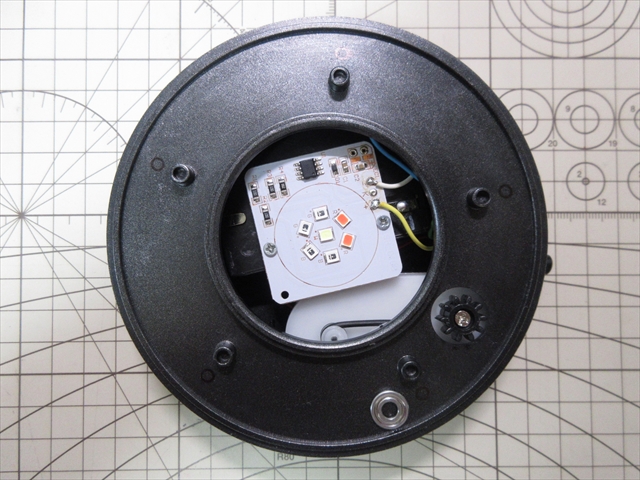

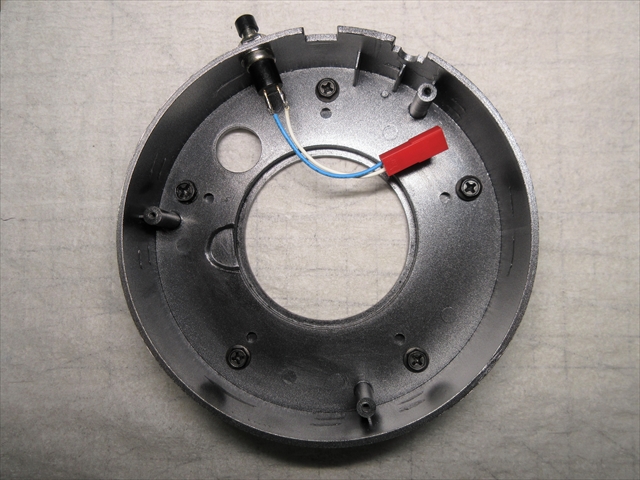

4 スラストベアリングユニットの取り付け

1.ベアリング部の厚み調整

鋼球リテイナーを一番上にした場合のベアリング厚は約 4mm。

この厚みを5.5mmにするには1.5mm差分、何か追加しなければならない。

1枚ワッシャを入れることも考えたが、1.5mm厚は手持ちにはない。

なるべく有るもので・・・

ということで探して見つけたのが M4皿ボルトの頭に使うスペーサー。

これをハウジングの代わりに1枚入れると、トータルの厚みが5.28mmになる。

5.5mmにはわずかに足りないが、これで試してみる。

2.スラストベアリングの組み付け

一番下にM4アルミ製カラー。

2段目にハウジング。

一番上に鋼球リテイラー。

5カ所の組付け完了。

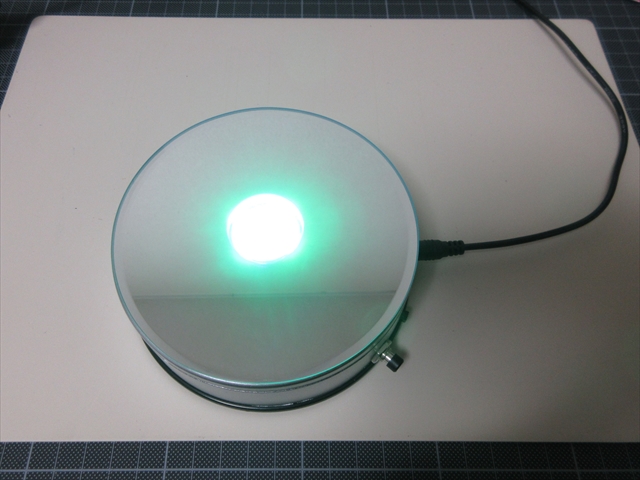

新ベアリングの試運転

試運転

1.組み立て

元取りに本体と天板ターンテーブルを復元する。

スラストベアリングがとても外れやすい。

分解しないように、慎重に天板を組む。

そして電源をつなぎテスト運転。

2.修正

点灯も回転も問題なしOK、、、

と思ったらそうはいかなかった。

1回転の間に5回、大きなガチャ付き音がする。

つまり円盤の1か所に何かが引っかかっている様子。

また分解して調査。

原因は天板テーブルの裏にある”プラスチックの成型跡”だった。

スラストベアリングの上を、この凸凹が通過するたびに異音が出ていたのだ。

※位置決めの際、よく確かめずベアリングを外周側にした結果がコレ

合計5カ所あるプラスチックの成型跡を全て、紙やすりで磨いて滑らかにした。

3.グリス

ついでに、ベアリング内部をグリスアップ。

先ほど復元組みの時に塗り忘れていたハウジングの溝とボールリテイナーにフッ素グリスを薄く塗布。

これで一応の完成。

再試運転の結果“大きな”音は無くなり滑らかに回転しているようでひと安心。

まとめ

まとめ感想

良かったところ

修理目標は達成。

諸悪の根源、鉄球ベアリングをスラストベアリングに交換することができた。

たぶん回転テーブルに深傷が付くことは無いと想うが耐久性は要観察。

良くないところ

ノイズが増えた。かなり耳障り。

動くには動いてもこんなに動作音がするのは困る。

プラスチック成型バリは消したが、それでもガチャガチャと連続した異音が発生する。

恐らくアルミパイプに3枚のリングを通している構造上、アルミパイプとの擦れ、鋼球の擦れ、ハウジング同士の擦れなど、いろいろ増幅してノイズになっていると想われる。

この音問題は予想外だった。

今後の課題

アルミパイプの強度に不安がある。

ねじ切をした結果、肉厚が0.5mmしか残っておらず、重いものを乗せるとれて折れてしまいそう。

「なるべく費用をかけず手持ちストックが有る材料で」という“縛り条件”のせいで、貧相な出来になった感もある。

しばらく様子を見るが、根本的な代替案を探さないといけないかもしれない。