オーロラLED『ターンテーブル』改良方法 part3

回転部分が壊れたLED付きターンテーブル。

前回 DIY修理│改良2 のつづき。

前回までの修理で何とかカタチになったターンテーブル部の改良。

「有る材料で直す」ことに拘った結果、アルミパイプなど耐久性に不安の残る結果となってしまった。

数日間の試験運転ではスラストベアリングの動きに問題無さそうなので、その固定方法だけを改良して耐久性の向上を試みる。

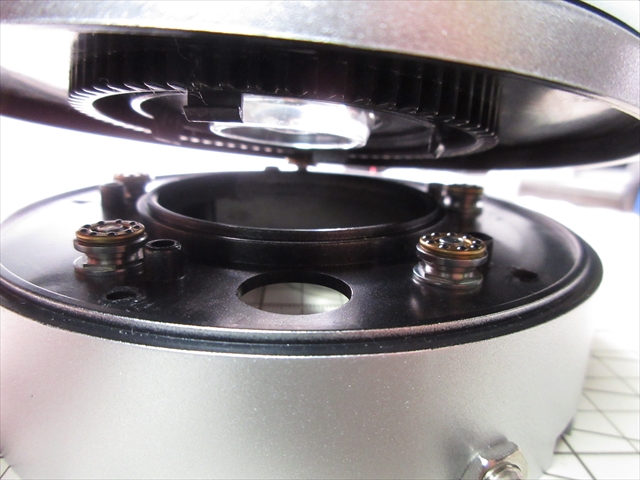

ベアリングユニットの構成

1 材料

「手持ち材料で節約」を優先し、苦労しながらネジ切りしたアルミパイプ支柱だが、ここは潔く諦め。

代わりに、ボルト&ナット締めの柱とすることにした。

スラストベアリング(購入済み)がM4なので、合わせて全てM4サイズで揃える。

M4ボルトは低頭タイプを、またM4ナットは特殊な薄型タイプを新たに購入。

使うかどうか判らないが、念のため、隙間調整用にM4サイズのシムも用意。

1.M4ボルト

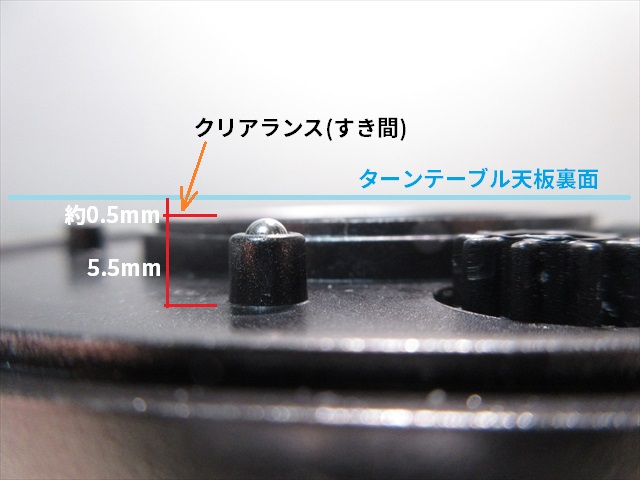

元のベアリングの高さは5.5mm。

ターンテーブル天板との隙間が0.5~0.7mmmmほど。

※前回クリアランス1mmほどと書いたが1mm無いみたい

なので新しいベアリングユニットは、余裕を見込んで5.6mm~6.1mmくらいに収めなければならない。

ここでM4ボルトの長さが大事になる。

ボルトを締める場所=本体のプラスチック板厚は2mm。

この2mmと、さらにベアリングを保持する長さが必要になってくる。

プラ板厚2mm+ベアリングユニット高6mmとし必要なボルト長を8mmにした。

もしベアリング組の厚さが6mmを超える場合は、シムで微調整する。

M4×8 のボルトの実測長は7.5mmだった。(ボルト長は頭から下の寸法)

つまり板厚を除くと、M4ボルトは本体上に5.5mm出ることになる。

2.M4ナット

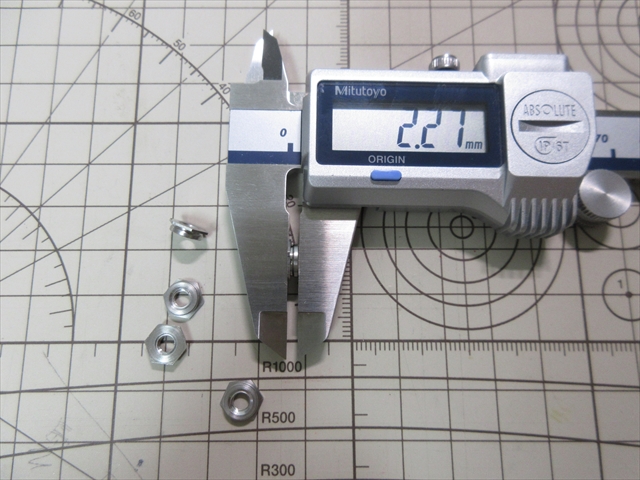

ブラインドナットとしても使われる薄型M4ナット。

厚みは2.27mmしかない。

今回の改良工作では、この“薄さ”が1つのポイント。

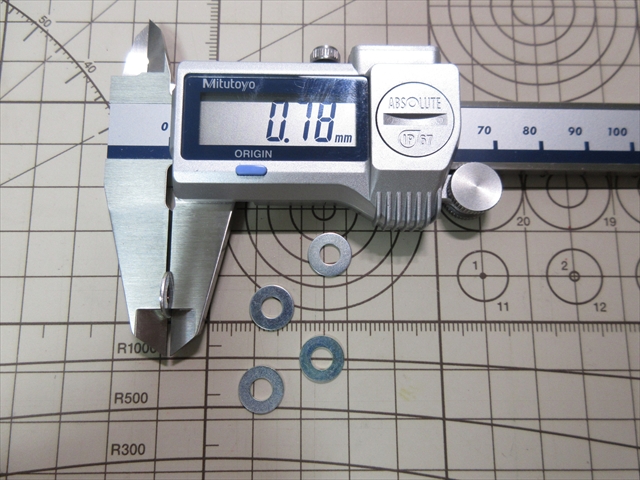

3.ワッシャ

M4ボルトセットに付属しているM4の座金=ワッシャ。

厚さは0.78mm。

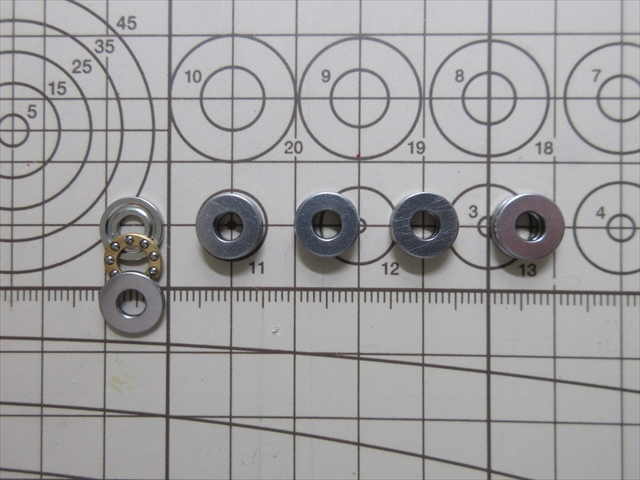

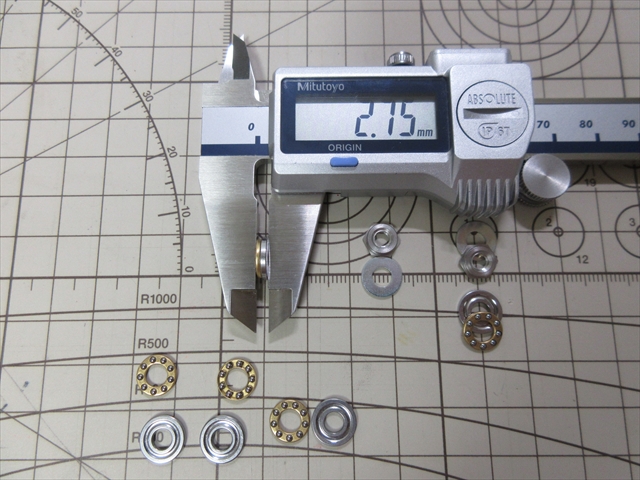

5.ベアリング

M4のスラストベアリング。

本来は中央の鋼球リテイナーを上下のハウジングが挟む三層構造だが、今回は片側のハウジングしか使わない。

鋼球とハウジング1枚の厚さは2.75mm。

2 重ね順

ベアリングユニット・パーツの重ね方。

上から 鋼球リテイナー+ハウジング1枚+薄ナット+ワッシャ の順。

合計の厚さは5.80mmになる。

さきほど測ったM4ボルトの本体からの突き出し長さは5.5mmだった。

なのでベアリングの方が0.3mm高いことになり結果、シムで調整しなくてもちょうど良いベアリング高になった。

ベアリングユニットの工作

1 支柱加工

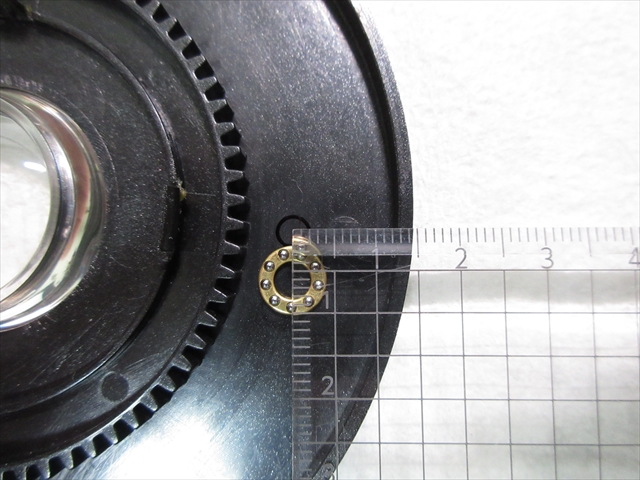

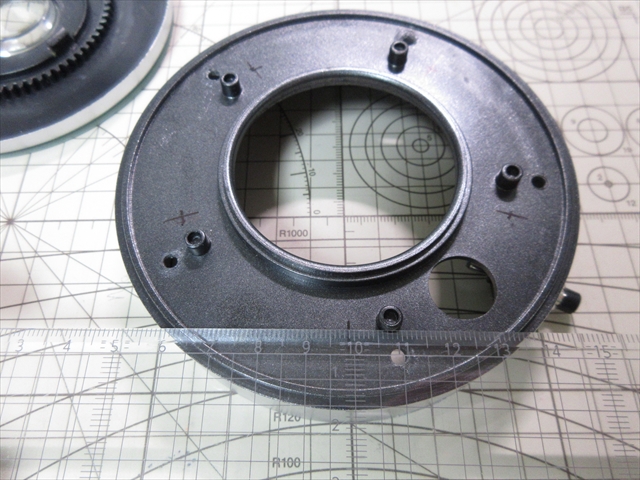

1.ベアリングの位置

ベアリングの位置は、ターンテーブル天板のギアに干渉しない位置にする。

またプラスチック成型跡の凸凹もなるべく避ける。

最終的に、ターンテーブル外周から14mmの位置とした。

ベアリングは5個設置するので、だいたい五角形に配置。

2.穴あけ

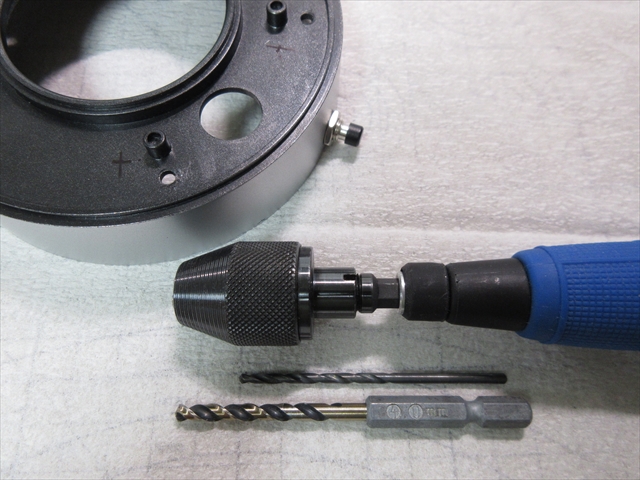

M4ボルトを柱にするため、4mmの穴を本体上に開ける。

下穴用に2mm、本穴用に4mmのドリル刃を用意。

念のため、センターポンチを打つ。

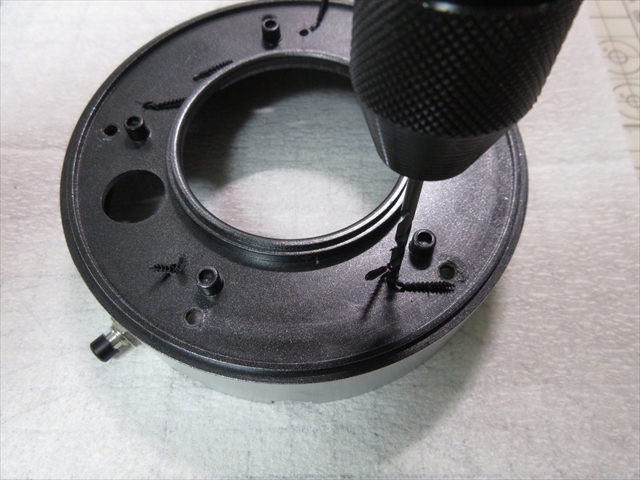

初めは2mmで下穴開け。

次に4mmで本穴開け。

切削バリが出てしまった場合は、面取りカッターで除去しておく。

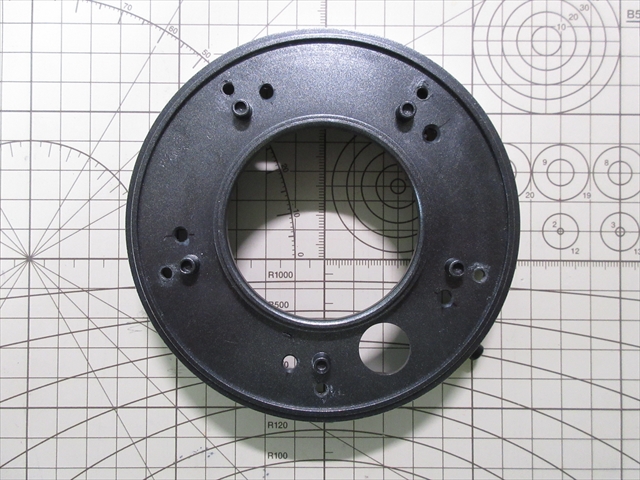

5カ所の4mm穴の出来上がり。

2 スラストベアリングの取り付け

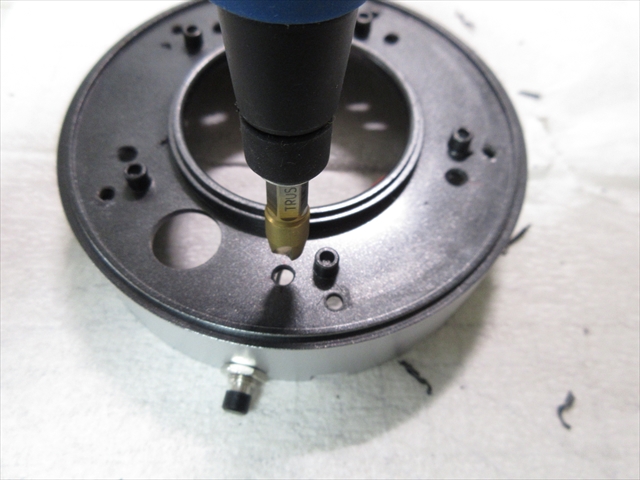

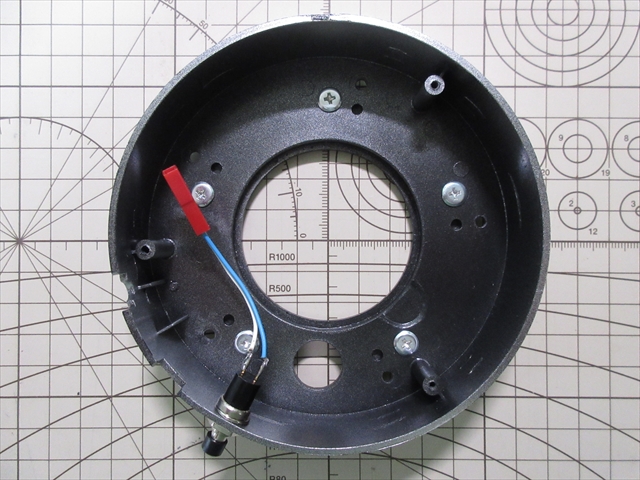

1.支柱立て

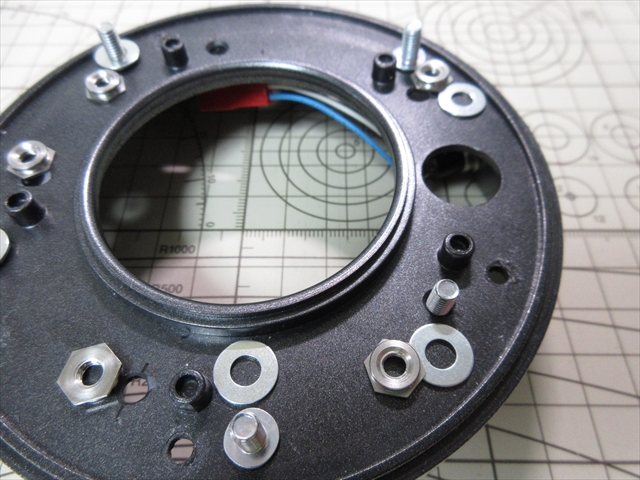

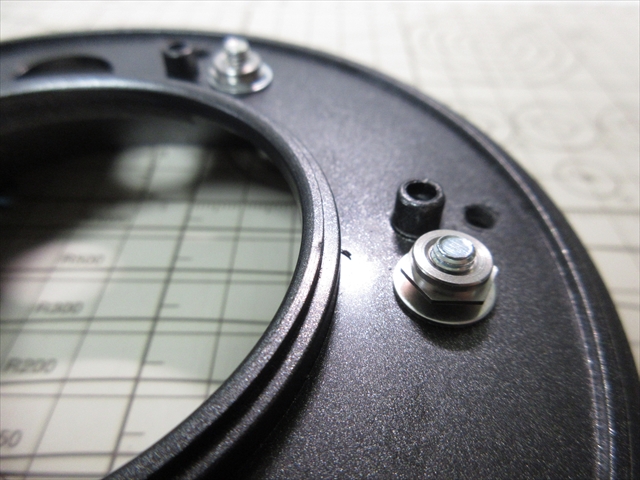

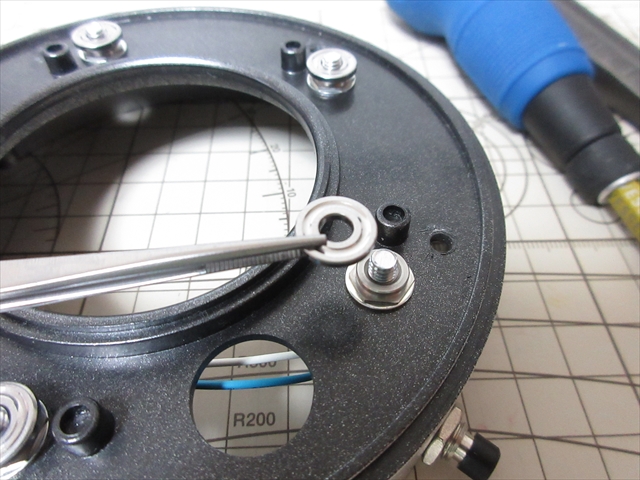

穴裏からM4ボルトを遠し、表からM4ワッシャを入れる。

そしてM4薄ナットを締める。

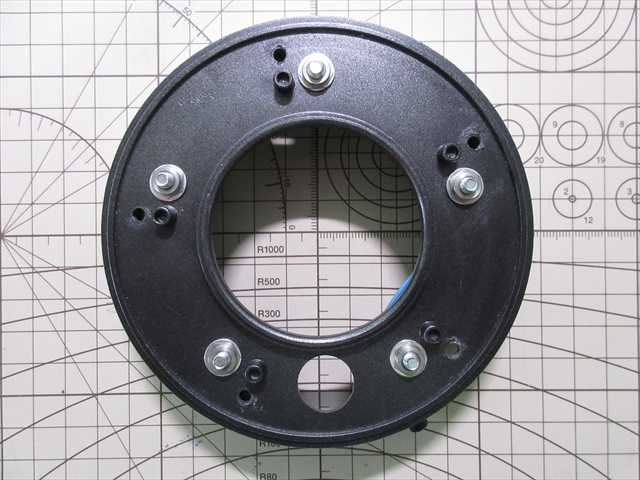

5本のM4ボルトナット。

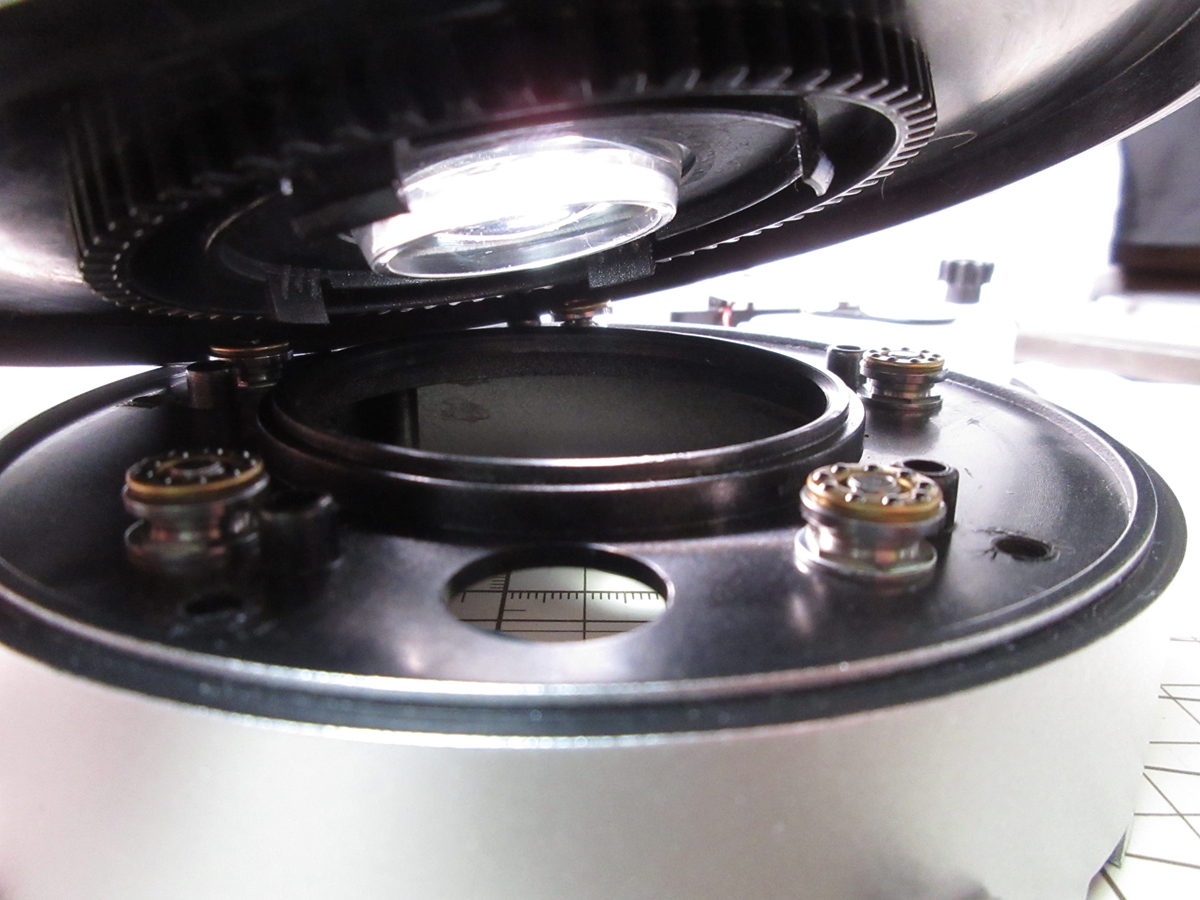

裏側からの様子。

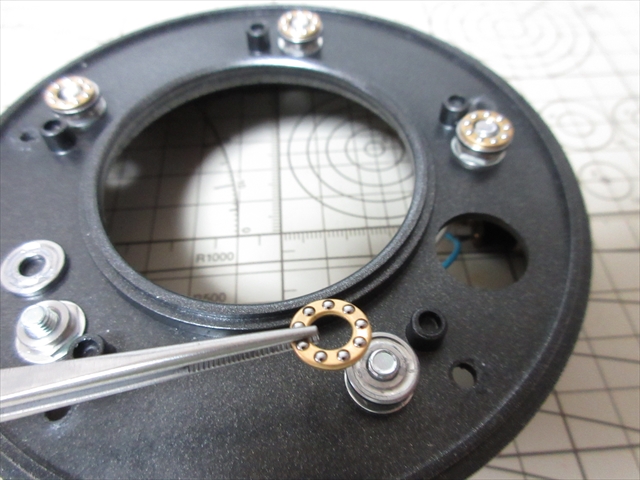

2.スラストベアリングの取り付け

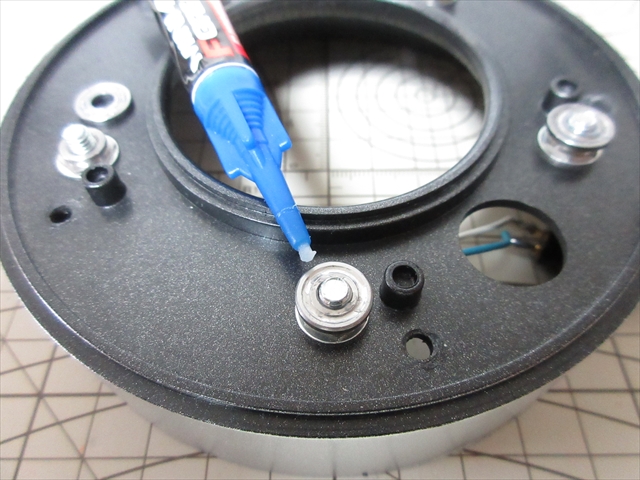

締め込んだM4薄ナットの上に、ハウジング1枚を重ねる。

ハウジングは溝のある面を上側にする。

溝にはグリスを薄く塗っておく。

グリスを塗ったうえに、鋼球リテイナーを重ねる。

5カ所とも同様の順に重ねる。

3.本体の復元

ターンテーブル本体を水平に保持して、上からターンテーブル天板をはめこむ。

本体を傾けると、天板をはめる前にベアリングが外れてしまうので慎重に。

ベアリングが内部で外れてしまわないよう、天板を押し付けながら本体を裏返し。

固定ネジを締めて完成。

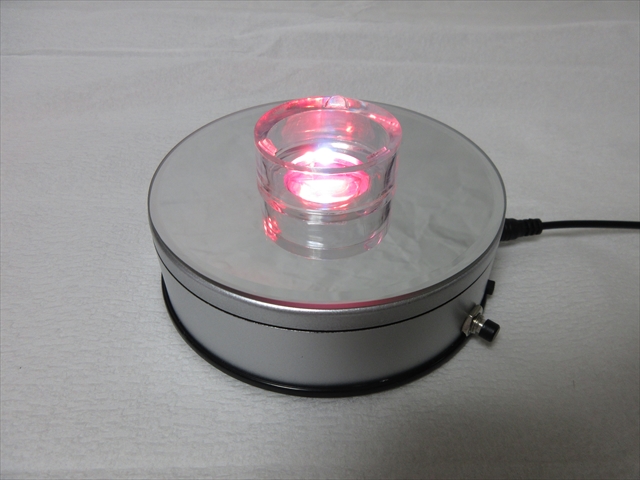

3 試運転と確認

組みあがったら、電源を入れて動作確認。

無事に動作を確認。

動作音もほぼ元通りに戻った。

まとめ

まとめ感想

1.ベアリングについて

★改良前

鉄球ベアリング・・・鉄球×5カ所が直にターンテーブル天板を支える

➡ 900gを乗せた場合、3mm鉄球1個に180g荷重(結果 天板に深い溝)

★改良後

スラストベアリング・・・鋼球9個入りスラストベアリング×5カ所で支える

➡ 900gを乗せた場合、1.5mm鋼球1個に20gの荷重

※ DIY工作した『MOVAユニバーサルグローブ』 (900g)を乗せた場合の例

2.音について

スラストベアリング球は1.5mmと小さいが、1球が1軌道に集中することはなく、9個が水平方向にも回転移動するので、深い1本溝(轍)にはならない。

動作音についても、鋼球とハウジングの動きのみで元製品の動作音と大差なし。

3.費用について

費用的にも3,000円弱かかってしまい、ここは反省点。

でもおそらく既製品の様に2か月で故障することはない(はず)。

そう考えれば新品を買い替えるよりは経済的に出来た、と思いたい。

結局、遠回りな修理となってしまったが、これで積載物でプラスチック天板が削ることなく回転を続けてくれるはず。

結果OKということで。