オーロラLED『ターンテーブル』改良方法 part1

お気に入りインテリアになっている“MOVAユニバーサルグローブ”

ディスプレイ・ターンテーブルの上で毎日ゆっくり静かに回っていたのだが、そのターンテーブルからジリジリいつもと違う異音がするように。

何かゴミでも噛んだのかと調べてみたら・・・

とんでもないことになっていた!

回転テーブルの故障

1 異音の原因

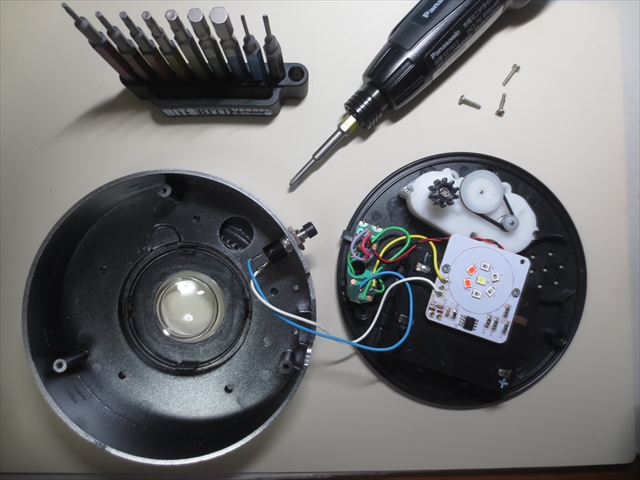

裏のネジを外して本体を分割。

ギヤ周りを観察してすぐ原因が判明。

回転テーブル天板裏に抉られた様な深い傷ができている。

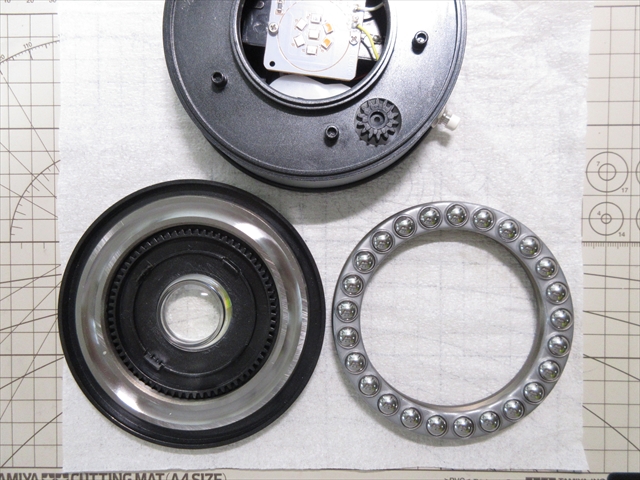

詳しく調べるために、回転テーブルの天板をさらに分解。

4ヵ所あるツメをピンセット等で押して外す。

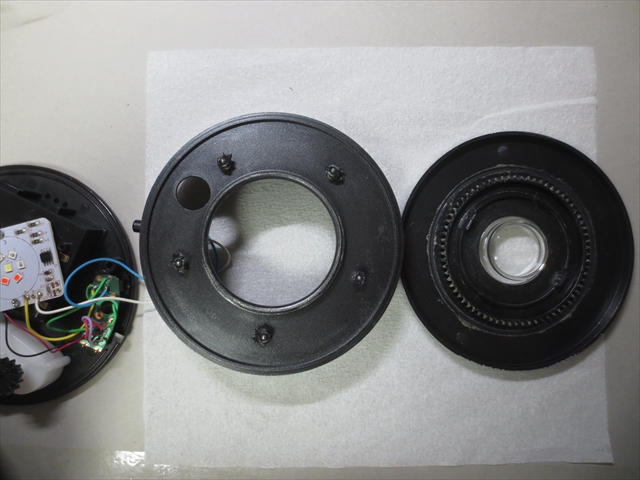

テーブル天板の裏を見ると同心円の丸い彫り痕。

その傷は、回転テーブルを支えている“金属球(鉄球)”によるものだった。

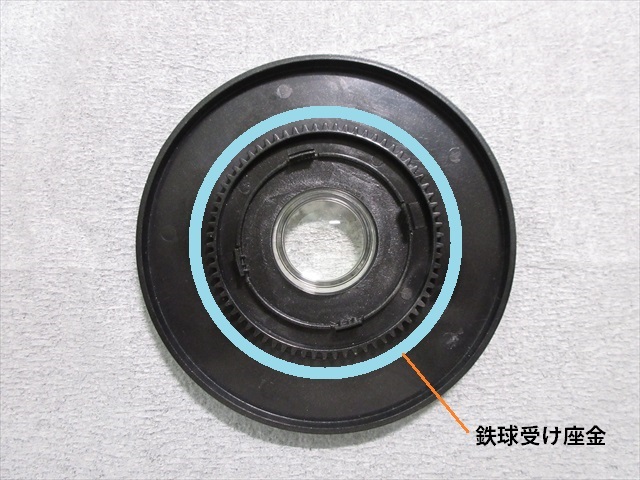

回転テーブルの受け座(プラスチック)に5カ所の鉄球がある。

それら鉄球が転がることでテーブル天板を支えているのだが、その周りにびっしりとプラスチックのカスまとわりついている。

おそらく鉄球がプラスチックを削り取り、”グリス”と プラスチックの削りカスが塊になて抵抗の元凶と化したと思われる。

使っていたのはアンチウエアグリス。

高速回転部用の高粘度タイプだったため、かえって抵抗感が増したらしい。

ただここまで削られるとは思わなかった。

このLED付きターンテーブルの商品説明には「最大荷重3kg」と明記されている。

乗せていたMOVAユニバーサルグローブは約900g。

仕様上は余裕のはずなのに、延べ日数たった2か月でこの有様に。

※1日10~12時間の使用

商品説明にある「最大重量3kg」というのは“耐荷重”の意味ではないのか?

グリスの有無よりも、削れてしまう素材に問題アリと思うのだが・・・

ほんとに「耐荷重3kg」なのか疑わしい💩品質と言わざるをえない。

2 構造上の弱点

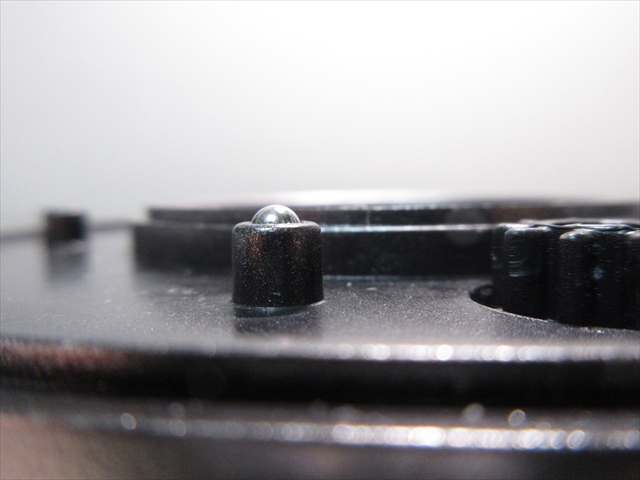

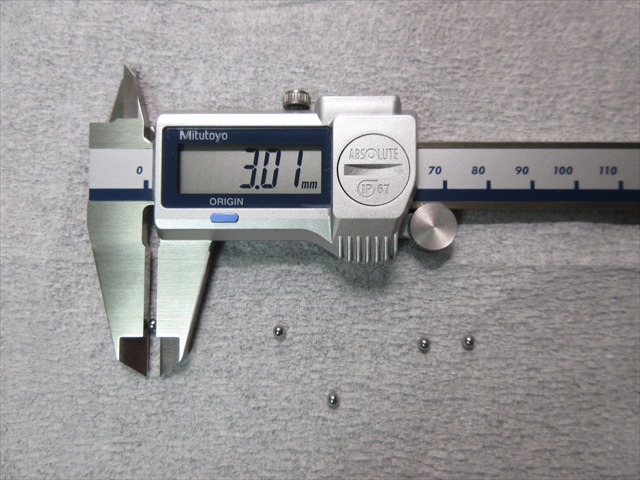

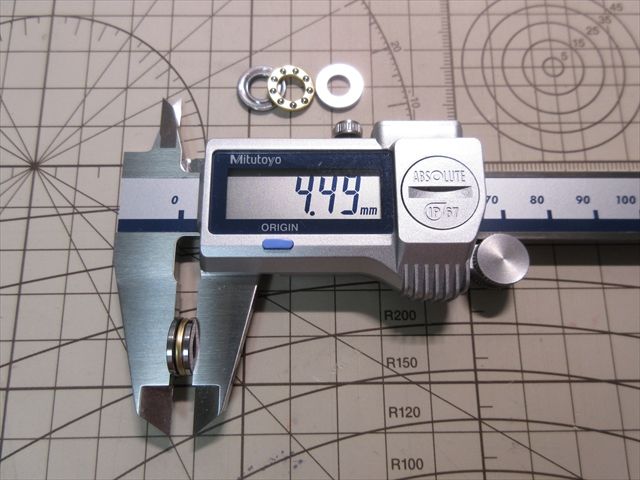

鉄球の直径は約3mm。

“玉”なので接触面積は“点”でしかない。

もし3kgの展示品を支えるのであれば、 鉄球1つ1つの頂点に600gの荷重がかかり続けることになる。

プラスチックは柔らかい。

擦られてへこみ、削れ、轍の様にえぐれても当たり前に思える。

3 回転部の改良案

この『マジカルスピナー ディスプレイ・ターンテーブル』を選んだ理由は大きく3つある。

- 60秒1回転のゆっくりスピード

- LED照明付き (過去記事は ⇒ こちら)

- テーブル直径約10cmで小型

この3条件を満たす製品は、今のところコレが唯一で他にない。

なので修理して使っていきたいのだが、費用を掛け過ぎても意味がない。

「買い替えるより安く済む」方法はないかを検討してみた。

1.天板の補強

鉄球によって天板プラスチックが削られてしまうなら、天板を補強すればよいのではないか?と先ずは考えた。

鉄球が転がる軌道上にドーナツ状の座金(ワッシャ)を貼る案である。

しかし探してもちょうど合うサイズの既製品が無い。

厚さ0.5mmほど(←ここが難題)でなければならない。

内径75mm×外径90mm~100mmが理想。

このサイズを自作する工作機械もないし、特注すれば高価なものになる。

(ターンテーブルを買い直したほうが安上がり)

たぶんこれが一番簡単な方法だが、今のところ用意できる部品がない・・・。

2.ローラーベアリング

TAMIYAターンテーブルなど、ローラーベアリング式を採用している製品もある。

“ローラー”は点接触ではないので球の様な溝はできにくい。

改めて見てみると、TAMIYA製は作り(設計)がしっかりしている。

中華メーカーとは違い部品1つ1つに安心感がある。

「この方式を真似できないものか」と考えた。

ⒸTAMIYA

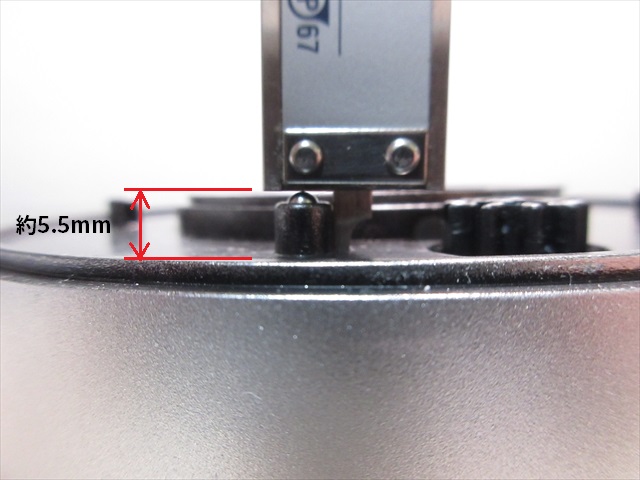

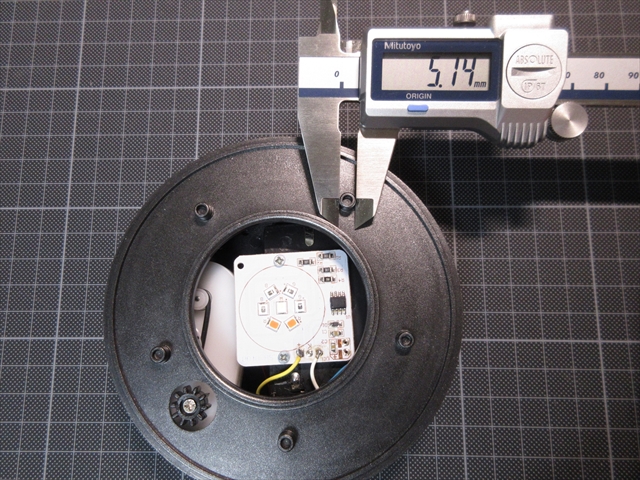

まずターンテーブルを支えている”鉄球”の高さは約5.5mm。

鉄球とターンテーブル面とのクリアランス(約1mm)を含めると、計約6.5mmの隙間に”ローラーベアリング”を仕込まなければならない。

しかし、この隙間に収まるぴったりな既製品が見つからない。

無いならば、DIYで自作するか、

TAMIYA製品からローラーベアリング部分だけを移植するか・・・

どちらにしても「修理するターンテーブルの買い替え」以上の費用がかかってしまうのは必至で、本末転倒になる。

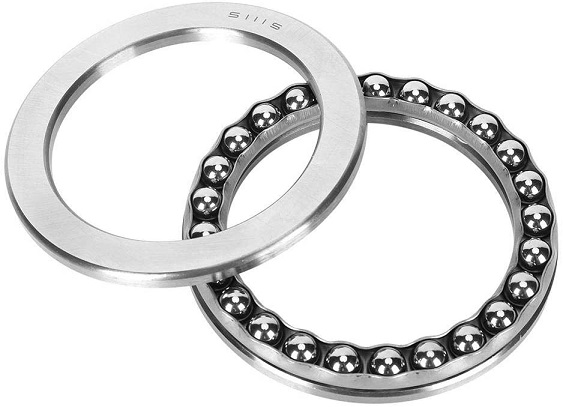

3.スラストベアリング

そこで3つめに思いついたのが“スラストベアリング”。

中華料理屋さんの円卓の様に、上下2枚の板を滑らかに回転させる『面ベアリング』と言われるドーナツ構造のモノ。

大きさの割に高価でもなく、価格は数百円くらい。

しかも耐荷重は何十kgと申し分ない。

このスラストベアリングをどうにか取り付けできないかと考えた。

ⒸAmazon

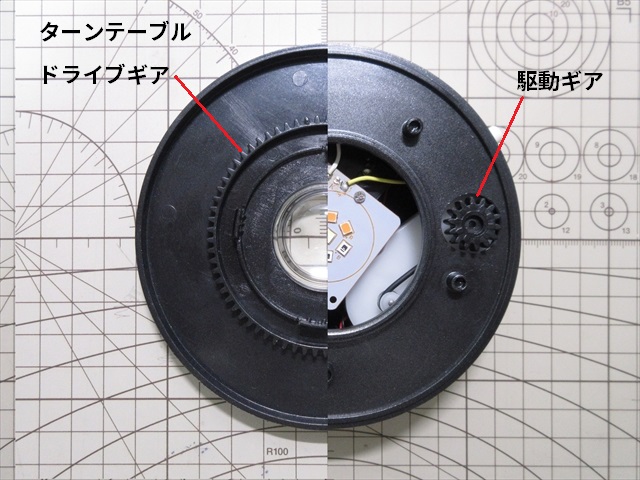

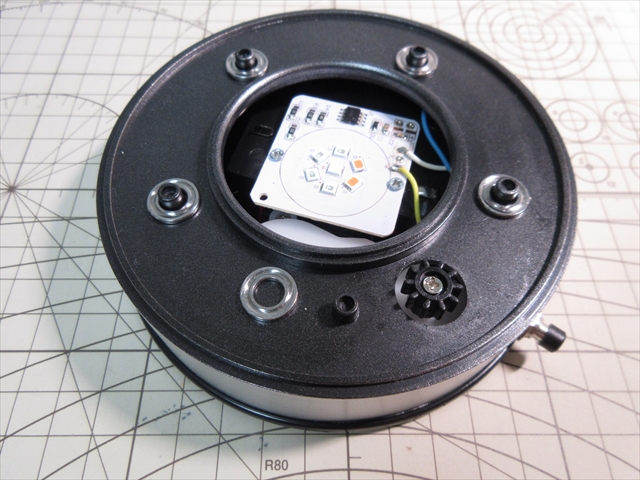

ターンテーブルの裏を見ると、モーター駆動のギア構造が判る。

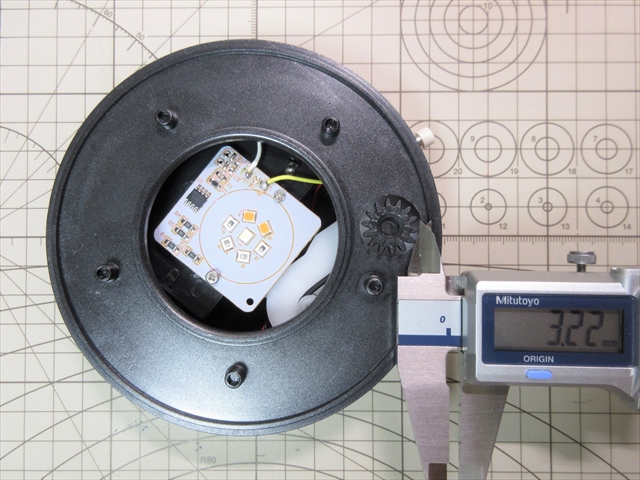

写真⇩ 駆動ギアと外壁の隙間はたった3.2mm

ところがこの歯車が飛び出しているせいで、大径になるスラストベアリングを置ける”空きスペース”はほとんど無かった。

写真⇩ 大径ベアリングになると厚みも大きくなる

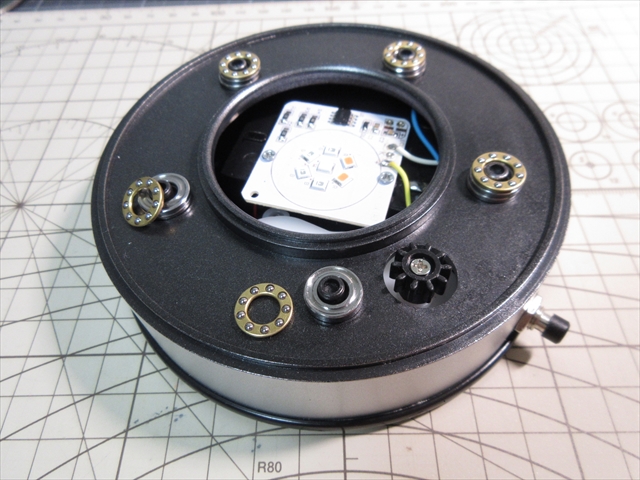

大径が無理なら小さなミニチュアサイズの連座ならどうだろう。

元の受け座を利用して、鉄球の代わりに小径ベアリングをはめるという案。

これなら割とカンタンに出来そうな予感である。

ということで、最終案で試してみることにした。

回転部の改造

1 スラストベアリングの構造

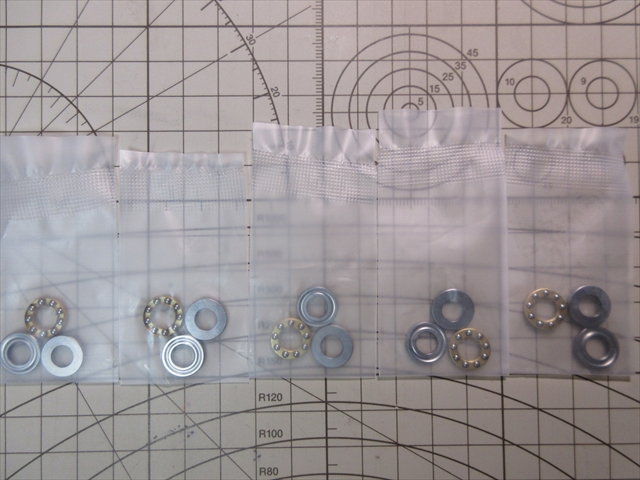

早速、内径6mmのスラストベアリングを用意。

ID6mm×OD12mm×T4.5mm 5組。

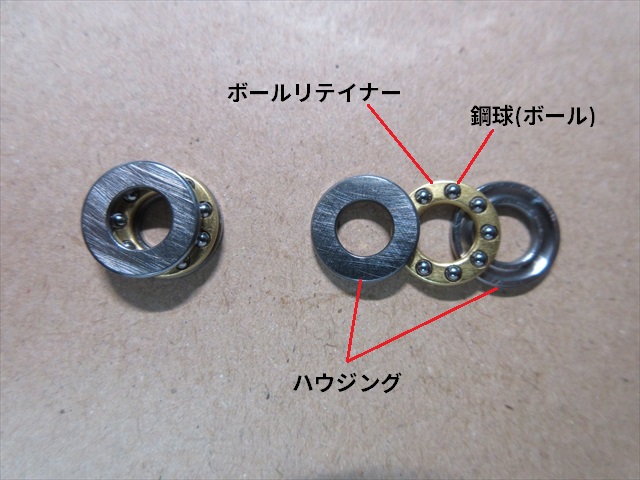

スラストベアリングの構造は概ね三層で、中央にリテイナーと呼ばれる鋼球保持の座金があり、上下からハウジングと呼ばれる軌道リングに挟まれている。

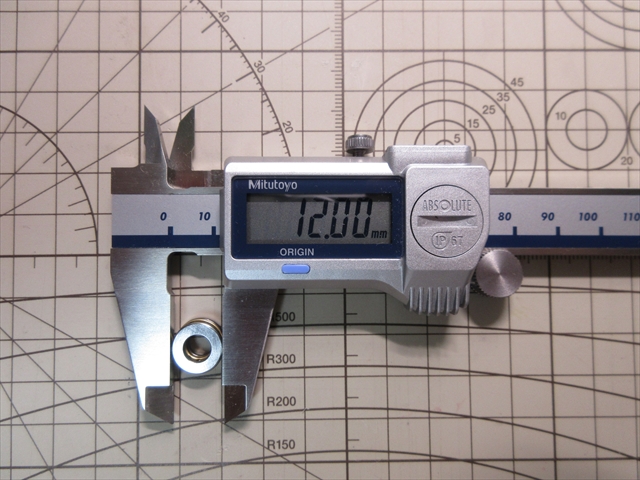

呼称通りの 外径12mm×内径6mm。

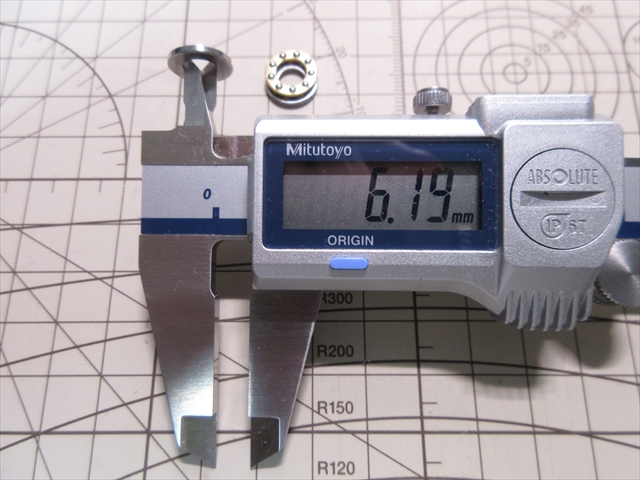

セットの厚みは約4.5mm。

2 スラストベアリングの組付

1.組み順

3層になってるスラストベアリングであるが、一番上に鋼球リテイナーが来るような重ね方にする。

理由は、通常の上下面ハウジングではターンテーブル天板が滑らかに回らないから。

鉄球受け(凸型プラスチック)に、スラストベアリングのハウジングをはめていく。

ハウジングは2枚重ね。

鋼球が沿う溝のある面を上にする。

最上段は鋼球リテイナー。

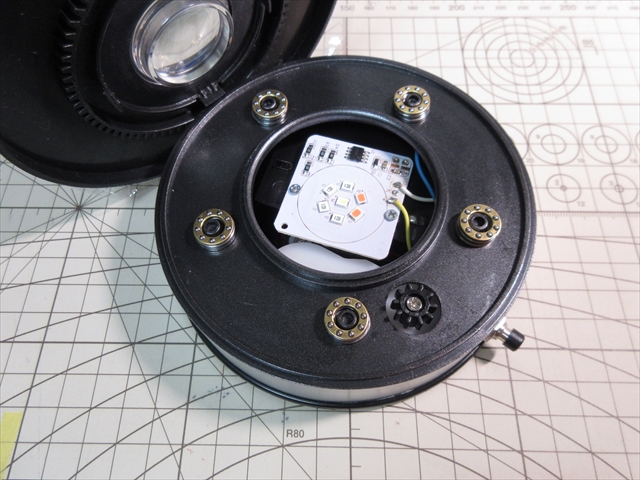

2.回転テスト

スラストベアリングの厚みを合計5.5~6.0mmにしなくてならない。

その厚みの微調整は後でシムなどで対処する予定。

まずはこの方法で上手く回るか確かめるために、天板と本体を組み合わせてみる。

しかし???

どこかが当たってて組み合わせられない。

その理由はすぐ解った。

本体側にあるスラストベアリング外周と内壁の隙間は3.5mm。

そしてターンテーブル天板にあるドライブギアと内壁(本体の内壁と面一)の幅は3.6mm。

わずか1mmだがギアが干渉してしまっている。

当たっていては組み合わせられるはずも無い。

事前の検討不足ミスだった😞

改めてスラストベアリングの位置を再検討。

ギアに当たらないよう改造してみることにする。